|

|

|

詳細介紹

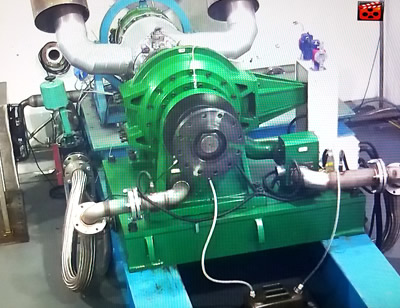

燃氣輪機試驗臺設備配置:

水力測功機或電渦流測功機 計算機測控系統(tǒng)

燃氣輪機試驗臺顯示參數(shù):

轉(zhuǎn)速、扭矩、功率、溫度、壓力、流量

燃氣輪機試驗臺機械連接:

燃氣輪機--聯(lián)軸器--測功機

燃氣輪機試驗臺測功機選型方法:

根據(jù)測功機輸入轉(zhuǎn)速及功率,如轉(zhuǎn)速1500r/min功率1000kw,則可以選用標準產(chǎn)品水力測功機;如轉(zhuǎn)速10000r/min功率1000kw,則可以選用超高速水力測功機;

燃氣輪機介紹

燃氣輪機(Gas Turbine)是以連續(xù)流動的氣體為工質(zhì)帶動葉輪高速旋轉(zhuǎn),將燃料的能量轉(zhuǎn)變?yōu)橛杏霉Φ膬?nèi)燃式動力機械,是一種旋轉(zhuǎn)葉輪式熱力發(fā)動機。

燃氣輪機在空氣和燃氣的主要流程中,只有壓氣機(Compressor)、燃燒室(Combustor)和燃氣透平(Turbine)這三大部件組成的燃氣輪機循環(huán),通稱為簡單循環(huán)。大多數(shù)燃氣輪機均采用簡單循環(huán)方案。

壓氣機從外界大氣環(huán)境吸入空氣,并經(jīng)過軸流式壓氣機逐級壓縮使之增壓,同時空氣溫度也相應提高;壓縮空氣被壓送到燃燒室與噴入的燃料混合燃燒生成高溫高壓的氣體;然后再進入到透平中膨脹做功,推動透平帶動壓氣機和外負荷轉(zhuǎn)子一起高速旋轉(zhuǎn),實現(xiàn)了氣體或液體燃料的化學能部分轉(zhuǎn)化為機械功,并輸出電功。從透平中排出的廢氣排至大氣自然放熱。這樣,燃氣輪機就把燃料的化學能轉(zhuǎn)化為熱能,又把部分熱能轉(zhuǎn)變成機械能。通常在燃氣輪機中,壓氣機是由燃氣透平膨脹做功來帶動的,它是透平的負載。在簡單循環(huán)中,透平發(fā)出的機械功有1/2到2/3左右用來帶動壓氣機,其余的1/3左右的機械功用來驅(qū)動發(fā)電機。在燃氣輪機起動的時候,首先需要外界動力,一般是起動機帶動壓氣機,直到燃氣透平發(fā)出的機械功大于壓氣機消耗的機械功時,外界起動機脫扣,燃氣輪機才能自身獨立工作。

GB/T 14100-2016燃氣輪機驗收試驗

6 測量儀器和測量方法

6.1 說明

本章對進行燃氣輪機動力裝置和部件試驗所用的儀器、測量方法及預防措施作了說明和規(guī)定。本章中未規(guī)定的其他儀器及測量方法的使用,應由合同雙方另行商定。

6.2 必做試驗所需的儀器和設備

a. 測量燃氣輪機輸出功率的儀器設備;

b. 測量燃氣輪機燃料消耗值或輸入熱量的儀器設備;

c. 測定燃料的比能、密度、成分及灰分的儀器設備(也可取樣后在雙方商定的試驗室內(nèi)進行測定);

d. 測定燃氣輪機各適當?shù)膲毫蛪翰畹膲毫τ嫽驂毫Ρ恚▽π阅苡嬎阌杏绊懙膲毫y量,使用液體壓力計或較為精密的儀器。);

e. 氣壓計和濕度計;

f. 間接測定透平進口燃氣溫度的儀器(閉式循環(huán)的燃氣輪機除外);

g. 測定壓力機進氣溫度的儀器;

h. 測定計量油箱中燃油溫度和冷卻器中循環(huán)水溫度的溫度計;

i. 轉(zhuǎn)速指示器和電子式轉(zhuǎn)速表;

j. 帶同步信號系統(tǒng)的主時鐘(若不能提供,則可用同步表和同步鐘);

k. 測定燃氣輪機排氣溫度的測試儀器。

6.3 功率測量

6.3.1 機械功率的測量

6.3.1.1 扭矩測量

為了計算燃氣輪機的軸端輸出功率需要測得輸出軸的扭矩。6.3.1.1.1或6.3.1.1.2條所述設備均可用來進行扭矩測量:

6.3.1.1.1 吸收式測功器(機械式、電氣式、水力式或組合式)

所用測功器量程的選擇,要求在任何轉(zhuǎn)速下,最小測量扭矩至少為該測功器正常最大扭矩的20%。

吸收式測功器在結(jié)構上應當使冷卻流體在一個通過軸線的平面內(nèi)流入和流出測功器,以免切向速度分量對扭矩測量產(chǎn)生影響。應采取措施預防外部風阻的影響。各種外部連接軟管、接線不應對測功器產(chǎn)生切向的阻力。

采用減震器來衰減測功器的擺動時,應預先確證減震器對兩個方向的阻力相等。

測功器測量臂有效半徑的測量誤差不得超過±0.1%(制造廠的合格證可作為充分的依據(jù))。

使用測功器時,應預先在增加或減少負荷兩個方向上用經(jīng)過檢定的砝碼來校準測力裝置,正負誤差不應超過試驗中要讀出的最大負荷的0.1%。如果增負荷和減負荷的讀數(shù)差在最大試驗負荷的0.3%以內(nèi)時,應取其平均值作為標定值。

驗收試驗前后均要仔細檢查測功器,并測定出測量臂的不平衡量。

若測功器在使用過程中出現(xiàn)負荷周期性波動(例如由其內(nèi)部水的作用所形成)或某些共振狀態(tài)(使扭矩指示值產(chǎn)生超過±2%的脈動)這類無規(guī)則不穩(wěn)定現(xiàn)象,則認為試驗結(jié)果不符合要求。

6.3.1.1.2 轉(zhuǎn)軸扭矩計

每組試驗前,應對轉(zhuǎn)軸扭矩計進行標定。如果所采用的扭矩計系統(tǒng)受到溫度的影響,在試驗后,應按試驗中所經(jīng)受的溫度重新加以標定,標定時,扭矩指示裝置應處于從試驗前到試驗結(jié)束后的整個測定過程中未受干擾的狀態(tài)。

對轉(zhuǎn)軸扭矩計進行標定時,必須單向地增加負荷,直到超過最大試驗負荷,然后再單向地減少負荷。當增負荷與減負荷讀數(shù)差不超過最大試驗負荷的1.0%時,應取其平均值作為標定值。

應當以足夠多的次數(shù)讀取測功器的讀數(shù),以使所有讀數(shù)平均值與交替讀數(shù)的平均值(奇次讀數(shù)和偶次讀數(shù)的平均值)相差不大于0.2%。

6.3.1.2 轉(zhuǎn)速測量

a. 為了試驗轉(zhuǎn)速的初始整定及監(jiān)視試驗期間燃氣輪機轉(zhuǎn)速的恒定性,可采用指示式轉(zhuǎn)速表。

b. 多軸燃氣輪機每根軸都應裝備一個轉(zhuǎn)速指示裝置。

c. 試驗時為了監(jiān)測轉(zhuǎn)速恒定性,建議采用電子脈沖計數(shù)式轉(zhuǎn)速表進行讀數(shù)顯示和記錄。

d. 對于所有轉(zhuǎn)速測量都應使用直接驅(qū)動(無滑動)式或非接觸式轉(zhuǎn)速表。手持式轉(zhuǎn)速表可能產(chǎn)生滑動,不宜采用。

e. 當平均轉(zhuǎn)速影響試驗結(jié)果時,應使用直接驅(qū)動(無滑動)的積分式轉(zhuǎn)速計數(shù)器。記數(shù)和記時的精度應使平均轉(zhuǎn)速的誤差不超過±0.25%。

f. 凡在試驗中采用電子頻率計來測量轉(zhuǎn)速,以確定功率和效率時,應以足夠多的次數(shù)取讀數(shù),使全部讀數(shù)的平均值與交替讀數(shù)的平均值相差不大于0.25%。

6.3.2 電功率的測量

發(fā)電機出線端電功率的測量按GB 8117的規(guī)定進行。

6.3.3 其他情況下的功率測量

當功率不是以電的形式輸出,且又無法在軸上測量時(例如直接驅(qū)動泵、壓氣機等),可參照適當?shù)挠糜诒或?qū)動機械進行試驗的標準測量功率,但需經(jīng)合同雙方共同商定。

6.3.4 用熱力學計算法確定輸功率

當不能用上述方法(6.3.1、6.3.2和6.3.3條)測量輸出功率,且功率最大誤差允許在±5%內(nèi)時,在限定的條件下可根據(jù)工質(zhì)的質(zhì)量流量、空氣和燃氣的溫度、熱耗、軸承磨擦損失以及機組向周圍的散熱損失的測量值來計算輸出功率。

在負荷設備上,因下列原因不能進行實際測量,可采用熱力學計算法:

a. 對被驅(qū)動機械的工質(zhì)性質(zhì)不完全了解;

b. 負荷設備上溫升太小,無法測出;

c. 負荷設備上有幾股流體流動或多次抽取等情況。

熱力學計算法見8.5條。

6.3.5 燃氣發(fā)生器的氣功率測量

測定燃氣發(fā)生器的氣功率時,可在滿負荷下用噴嘴或等效孔口來代替動力透平。燃氣發(fā)生器的氣功率是指從被測的發(fā)生器出口狀態(tài)(全溫、全壓)等熵膨脹到外界大氣壓力所產(chǎn)生的功率。

6.4 燃料測量

6.4.1 液體燃料的測量

6.4.1.1 液體燃料的特性

a. 液體燃料特性的測定應包括密度、比能、粘度(需要時)和溫度(需要加熱時)。燃料取樣方法應由合同雙方商定;

b. 密度可用液體比重計或直接稱重法測得;

c. 比能可由下述方法取得:

等容總比能和等容凈比能的確定按GB 384的規(guī)定進行。然后計算出燃料等壓凈比能。比能的確定應在合同雙方認可的實驗室進行。

如果不能按GB 384的規(guī)定測定,經(jīng)合同雙方同意可利用圖3曲線按測得的密度查出等壓凈比能,此法精度與燃料性質(zhì)有關,其精度約為±1%。

燃料偏離15℃時,應按3.3條進行顯熱修正。在未進行專門測量的情況下,可按不同油類分別作下列修正:

輕油:當20℃時粘度小于9.5×10.6m2/s時,偏離15℃,每升高(降低)1℃,比能增加(減少)1.88kJ/kg;

輕燃油:當20℃的粘度小于49×10.6m2/s時,偏離15℃,每升高(降低)1℃,比能增加(減少)1.76kJ/kg;

中燃油:當50℃的粘度小于110×10.6m2/s時,偏離15℃,每升高(降低)1℃,比能增加(減少)1.63kJ/kg;

重燃油或特重燃油:當50℃的粘度小于380×10.6m2/s時,偏離15℃,每升高(降低)1℃,比能增加(減少)1.59kJ/kg。